W dzisiejszych czasach, kiedy niezależność energetyczna staje się coraz bardziej ceniona, umiejętność samodzielnego zbudowania agregatu prądotwórczego może okazać się bezcenna. Ten kompleksowy przewodnik DIY pokaże Ci krok po kroku, jak stworzyć funkcjonalny generator 230V, wykorzystując powszechnie dostępny alternator samochodowy. Dzięki niemu zyskasz nie tylko praktyczną wiedzę, ale i realną możliwość zabezpieczenia się na wypadek przerw w dostawie prądu.

Zbuduj własny agregat prądotwórczy 230V z alternatora samochodowego praktyczny poradnik krok po kroku

- Kluczowe komponenty: Do budowy niezbędne są alternator samochodowy (min. 70A, 12V), silnik spalinowy (min. 4-5 KM), przetwornica 12V DC na 230V AC (najlepiej z czystym sinusem), akumulator oraz solidna rama.

- Dobór mocy i przełożenia: Silnik musi być wystarczająco mocny, aby napędzić alternator pod obciążeniem, a przełożenie pasowe powinno zapewnić alternatorowi optymalne obroty (2000-3000 obr/min).

- Rola przetwornicy: Jest to serce układu 230V. Przetwornice z czystym sinusem są bezpieczne dla wrażliwej elektroniki, podczas gdy te z modyfikowanym sinusem nadają się do prostszych urządzeń.

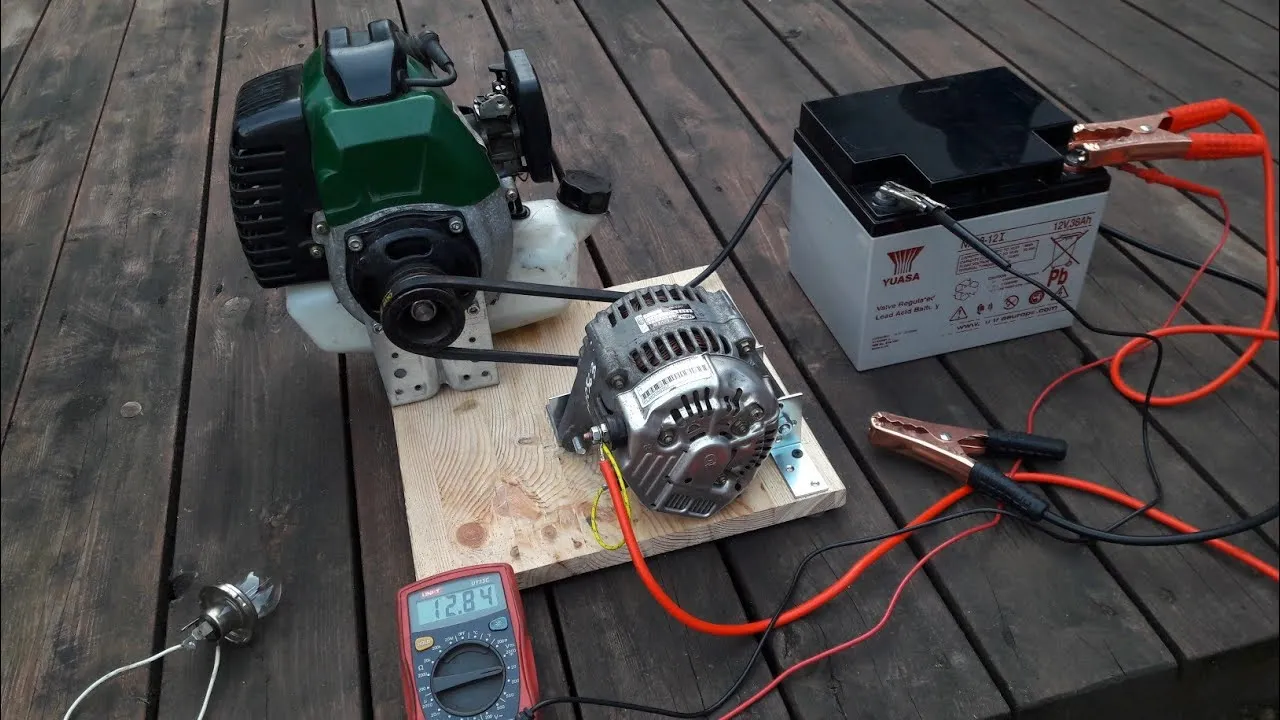

- Wzbudzenie alternatora: Alternator wymaga początkowego napięcia wzbudzenia, które dostarcza akumulator 12V. Po uruchomieniu, alternator sam podtrzymuje swoje działanie i ładuje akumulator.

- Wyzwanie regulacji obrotów: Utrzymanie stałej prędkości obrotowej silnika jest kluczowe dla stabilności napięcia 230V i częstotliwości 50Hz, co w amatorskich konstrukcjach bywa największym wyzwaniem.

- Bezpieczeństwo przede wszystkim: Niezbędne są bezpieczniki (12V i 230V), solidne uziemienie, ochrona przed wilgocią oraz odpowiednia wentylacja i odprowadzanie spalin.

Zanim zaczniesz: fundament Twojego generatora

Zanim przystąpisz do właściwej budowy, kluczowe jest zrozumienie i odpowiednie dobranie wszystkich komponentów. To właśnie na tym etapie decydujesz o przyszłej wydajności, niezawodności i bezpieczeństwie Twojego agregatu. Nie spiesz się, dokładnie przemyśl każdy element to fundament, na którym oprzesz całą konstrukcję.

Wybór odpowiedniego alternatora samochodowego to podstawa. Z mojego doświadczenia wiem, że najlepiej sprawdzają się alternatory o mocy powyżej 70A i napięciu 12V. Dlaczego to takie ważne? Wyższa moc alternatora oznacza, że będzie on w stanie wygenerować więcej prądu stałego, który następnie zostanie przekształcony na prąd zmienny 230V. Napięcie 12V jest standardem w motoryzacji i idealnie pasuje do większości dostępnych przetwornic.

Kolejnym kluczowym elementem jest silnik spalinowy, który będzie napędzał alternator. Możesz wykorzystać silnik z kosiarki, motopompy, a nawet starszego skutera. Ważne, aby jego moc wynosiła co najmniej 4-5 KM. Pamiętaj, że alternator pod obciążeniem stawia spory opór, a zbyt słaby silnik nie będzie w stanie utrzymać stabilnych obrotów, co bezpośrednio przełoży się na niestabilne napięcie wyjściowe. Im większa moc silnika, tym łatwiej będzie mu utrzymać stałe obroty pod zmiennym obciążeniem.

Przetwornica napięcia 12V DC na 230V AC to serce Twojego agregatu, odpowiedzialne za dostarczenie prądu do domowych urządzeń. Jej wybór zależy od tego, co zamierzasz zasilać. Uważam, że warto zainwestować w dobrą przetwornicę, ponieważ to ona decyduje o jakości prądu. Poniżej przedstawiam porównanie dwóch głównych typów przetwornic:

| Rodzaj przetwornicy | Charakterystyka i zastosowanie |

|---|---|

| Czysty sinus (pełna sinusoida) | Generuje prąd o przebiegu identycznym z tym w gniazdku. Idealna do zasilania wrażliwej elektroniki (laptopy, telewizory, sterowniki pieców CO, pompy, silniki indukcyjne). Droższa, ale bezpieczna i uniwersalna. |

| Sinus modyfikowany | Generuje prąd o przebiegu zbliżonym do sinusoidy, ale z "schodkowymi" przerwami. Nadaje się do prostych urządzeń rezystancyjnych (oświetlenie żarowe, grzałki, niektóre elektronarzędia bez skomplikowanej elektroniki). Tańsza, ale może uszkodzić wrażliwe urządzenia. |

Oprócz głównych komponentów, potrzebujesz także kilku innych elementów, które zapewnią prawidłowe działanie i bezpieczeństwo Twojego generatora:

- Akumulator 12V: Niezbędny do początkowego wzbudzenia alternatora oraz do stabilizacji napięcia w całym układzie. Może to być akumulator samochodowy.

- Paski klinowe: Do przeniesienia napędu z silnika na alternator. Muszą być odpowiednio napięte i wytrzymałe.

- Koła pasowe: Jedno na wale silnika, drugie na osi alternatora. Ich średnice są kluczowe dla uzyskania odpowiedniego przełożenia i obrotów alternatora.

- Okablowanie: Grube przewody o odpowiednim przekroju do połączeń 12V (alternator-akumulator-przetwornica) oraz standardowe przewody 230V do wyjścia z przetwornicy. Pamiętaj o izolacji!

- Zaciski, konektory, oczka: Do bezpiecznego i trwałego wykonania połączeń elektrycznych.

Do budowy generatora niezbędny będzie również zestaw podstawowych narzędzi, które ułatwią Ci pracę i zapewnią precyzję. Z mojego doświadczenia wiem, że bez nich ani rusz:

- Klucze płaskie i nasadowe: Do montażu śrub i nakrętek.

- Miernik uniwersalny (multimetr): Absolutnie niezbędny do pomiaru napięcia, prądu i ciągłości obwodów.

- Wiertarka: Do wiercenia otworów montażowych w ramie.

- Spawarka (opcjonalnie): Jeśli rama będzie spawana. Alternatywnie można użyć śrub i kątowników.

- Narzędzia do cięcia metalu: Szlifierka kątowa lub piła do metalu do przygotowania elementów ramy.

- Narzędzia do obróbki kabli: Ściągacz izolacji, zaciskarka do konektorów.

- Sprzęt BHP: Rękawice ochronne, okulary ochronne, ochrona słuchu bezpieczeństwo to priorytet!

Projekt w praktyce: budowa generatora 230V z alternatora

Mając już wszystkie komponenty i narzędzia, możemy przejść do najciekawszego etapu praktycznej budowy. Pamiętaj, że każdy krok wymaga precyzji i dbałości o szczegóły. To właśnie teraz Twoja wizja zacznie nabierać realnych kształtów.

Pierwszym krokiem jest konstrukcja solidnej ramy. Jej znaczenie jest nie do przecenienia to ona będzie utrzymywać wszystkie elementy w stabilnej pozycji, minimalizując wibracje i zapewniając bezpieczeństwo. Możesz wykorzystać profile metalowe (np. kątowniki, profile zamknięte), które zespawasz lub skręcisz śrubami. Rama powinna być sztywna i odpowiednio wymiarowana, aby pomieścić silnik, alternator, akumulator i przetwornicę, z zachowaniem przestrzeni na wentylację i obsługę.

Następnie przystąp do montażu silnika spalinowego i alternatora na ramie. To kluczowy moment dla prawidłowego działania całego układu. Silnik i alternator muszą być zamontowane w taki sposób, aby ich osie były idealnie równoległe. Precyzyjne ustawienie jest niezbędne, aby paski klinowe pracowały równomiernie i nie ślizgały się, co mogłoby prowadzić do ich szybkiego zużycia lub uszkodzenia. Użyj solidnych śrub i podkładek, aby zapewnić stabilne mocowanie i zminimalizować wibracje podczas pracy.

Dobór kół pasowych i ich odpowiednie przełożenie to jeden z najważniejszych aspektów technicznych. Celem jest, aby alternator osiągnął swoje optymalne obroty (zazwyczaj 2000-3000 obr/min) przy optymalnych obrotach pracy silnika spalinowego. Ogólna zasada jest taka: jeśli silnik ma niższe obroty niż alternator, koło pasowe na silniku powinno być większe niż to na alternatorze. Obliczysz to, dzieląc średnicę koła pasowego silnika przez średnicę koła pasowego alternatora, co da Ci przełożenie. Pomnóż to przez obroty silnika, aby uzyskać obroty alternatora. Eksperymentowanie z różnymi rozmiarami kół pasowych może być konieczne, aby znaleźć idealne rozwiązanie.

Teraz przejdźmy do bezpiecznych połączeń elektrycznych. To etap, który wymaga szczególnej uwagi i precyzji, aby uniknąć zwarć i uszkodzeń. Pamiętaj o odłączeniu akumulatora przed rozpoczęciem prac!

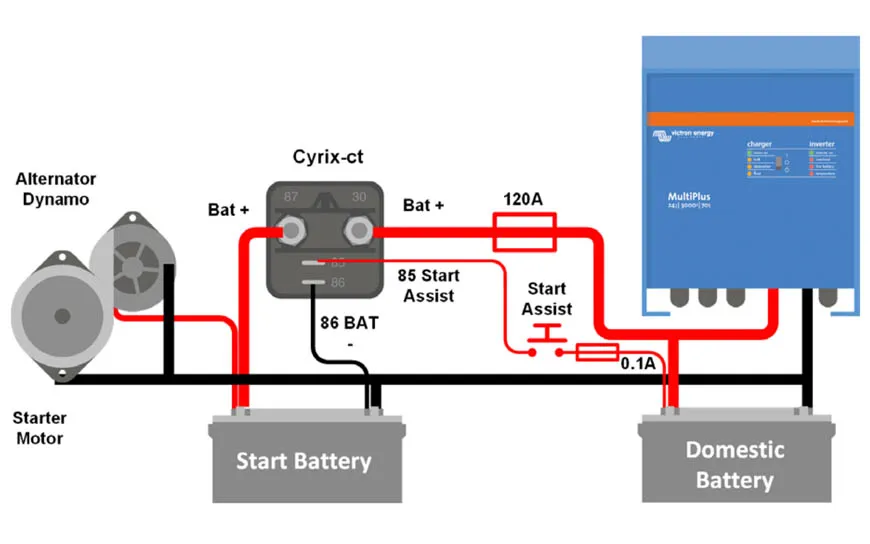

- Podłączenie alternatora do akumulatora: Grubym przewodem (o przekroju minimum 10-16 mm²) połącz główny zacisk wyjściowy alternatora (zazwyczaj oznaczony jako B+ lub gruby przewód) z dodatnim biegunem akumulatora (+). Upewnij się, że połączenie jest solidne i dobrze zaizolowane.

- Podłączenie masy: Użyj równie grubego przewodu, aby połączyć obudowę alternatora (masa) z ujemnym biegunem akumulatora (-) oraz z ramą generatora. To zapewni prawidłowe uziemienie i zamknięcie obwodu.

- Podłączenie wzbudzenia alternatora: To kluczowy krok! Zazwyczaj alternator ma mały zacisk (często oznaczony jako D+, L lub lampka kontrolna). Podłącz do niego przewód, który przez włącznik i żarówkę kontrolną (np. 5W) zostanie podłączony do dodatniego bieguna akumulatora (+). Żarówka służy jako rezystor ograniczający prąd i sygnalizuje pracę alternatora.

- Podłączenie przetwornicy do akumulatora: Grubymi przewodami (zwykle dostarczanymi z przetwornicą) podłącz przetwornicę bezpośrednio do biegunów akumulatora. Czerwony przewód do plusa (+), czarny do minusa (-). Pamiętaj o montażu bezpiecznika na przewodzie dodatnim, blisko akumulatora.

- Wyjście 230V: Po stronie wyjścia 230V z przetwornicy zamontuj gniazdo sieciowe z uziemieniem, pamiętając o prawidłowym podłączeniu fazy, neutralnego i uziemienia. Tutaj również zastosuj odpowiednie zabezpieczenia (np. wyłącznik nadprądowy).

Pierwsze uruchomienie i regulacja: test Twojej konstrukcji

Po zakończeniu montażu i połączeń elektrycznych nadszedł czas na najbardziej ekscytujący moment pierwsze uruchomienie i testy. To właśnie teraz okaże się, czy Twoja praca przyniosła oczekiwane rezultaty. Pamiętaj, aby podejść do tego etapu z rozwagą i szczególną dbałością o bezpieczeństwo.

Zanim uruchomisz silnik, dokładnie sprawdź wszystkie połączenia zarówno mechaniczne, jak i elektryczne. Upewnij się, że paski są odpowiednio napięte, a wszystkie śruby dokręcone. Następnie, za pomocą miernika uniwersalnego, sprawdź ciągłość obwodów i upewnij się, że nie ma żadnych zwarć. Po podłączeniu akumulatora, włącz miernik na pomiar napięcia DC i zmierz napięcie na zaciskach akumulatora oraz na wejściu przetwornicy. Powinno wynosić około 12-13V.Utrzymanie stałej prędkości obrotowej silnika jest absolutnie kluczowe dla stabilności napięcia 230V i częstotliwości 50Hz na wyjściu z przetwornicy. W amatorskich konstrukcjach jest to często największe wyzwanie. Agregaty fabryczne posiadają zaawansowane regulatory obrotów, które automatycznie dostosowują prędkość silnika do obciążenia. W Twojej konstrukcji możesz polegać na wbudowanym regulatorze odśrodkowym silnika spalinowego (jeśli taki posiada) lub na manualnej regulacji przepustnicy. Musisz znaleźć "słodki punkt", w którym silnik pracuje stabilnie, a przetwornica generuje prawidłowe 230V i 50Hz. Niestabilne obroty skutkują wahaniami napięcia i częstotliwości, co może być szkodliwe dla podłączonych urządzeń.

Podczas pierwszych testów i późniejszej eksploatacji możesz napotkać pewne problemy. Oto najczęstsze z nich i moje sugestie, jak sobie z nimi poradzić:

-

Brak napięcia na wyjściu 230V:

- Sprawdź wzbudzenie: Upewnij się, że obwód wzbudzenia alternatora jest prawidłowo podłączony i akumulator dostarcza prąd.

- Sprawdź obroty alternatora: Alternator musi osiągnąć odpowiednie obroty, aby zacząć generować prąd. Zbyt niskie obroty silnika to częsta przyczyna.

- Sprawdź bezpieczniki: Zarówno po stronie 12V, jak i 230V.

- Sprawdź przetwornicę: Czy jest włączona? Czy nie sygnalizuje błędu?

-

Niestabilne obroty silnika:

- Regulacja gaźnika: Silnik może wymagać regulacji gaźnika lub czyszczenia.

- Zbyt słaby silnik: Jeśli silnik dusi się pod obciążeniem, może być zbyt słaby do napędzania alternatora.

- Problem z paliwem: Zanieczyszczone paliwo lub problem z jego dostarczaniem.

-

Przegrzewanie się alternatora lub przetwornicy:

- Przeciążenie: Agregat jest przeciążony. Zmniejsz obciążenie.

- Niewystarczająca wentylacja: Zapewnij lepszy przepływ powietrza wokół komponentów.

- Niskie obroty alternatora: Alternator może przegrzewać się przy zbyt niskich obrotach pod obciążeniem.

-

Akumulator nie jest ładowany:

- Uszkodzony regulator napięcia: Regulator w alternatorze może być uszkodzony.

- Problem z wzbudzeniem: Alternator nie jest prawidłowo wzbudzany lub nie osiąga wystarczających obrotów.

- Zbyt duży pobór prądu: Jeśli przetwornica pobiera dużo prądu, a alternator nie nadąża, akumulator będzie się rozładowywał.

Bezpieczeństwo przede wszystkim: jak uniknąć zagrożeń

Praca z prądem elektrycznym i silnikami spalinowymi zawsze wiąże się z ryzykiem. Dlatego też, podczas budowy i eksploatacji własnego agregatu prądotwórczego, bezpieczeństwo musi być absolutnym priorytetem. Nie lekceważ żadnego z poniższych punktów od tego zależy Twoje zdrowie, a nawet życie.

Solidne uziemienie całej konstrukcji to najważniejszy element bezpieczeństwa. W przypadku awarii izolacji lub zwarcia, uziemienie odprowadzi prąd do ziemi, chroniąc Cię przed porażeniem. Jak to zrobić prawidłowo? Połącz metalową ramę generatora grubym przewodem (np. 6-10 mm²) z wbitym głęboko w ziemię prętem uziemiającym (tzw. szpilką uziemiającą). Upewnij się, że połączenie jest trwałe i ma niski opór. Regularnie sprawdzaj stan uziemienia.

Niezbędne jest zastosowanie odpowiednich zabezpieczeń elektrycznych, zarówno po stronie niskiego napięcia (12V), jak i wysokiego (230V). Chronią one przed przeciążeniem i zwarciem, minimalizując ryzyko pożaru lub uszkodzenia sprzętu. Z mojego doświadczenia wiem, że oszczędzanie na bezpiecznikach to proszenie się o kłopoty.

- Bezpieczniki po stronie 12V: Zamontuj bezpiecznik topikowy (np. 100-200A, w zależności od mocy przetwornicy) na przewodzie dodatnim między akumulatorem a przetwornicą, jak najbliżej akumulatora. To ochroni akumulator i przetwornicę w przypadku zwarcia.

- Bezpieczniki po stronie 230V: Na wyjściu z przetwornicy, przed gniazdkiem, zamontuj wyłącznik nadprądowy (tzw. "eska", np. B10 lub B16) oraz, co bardzo ważne, wyłącznik różnicowoprądowy (RCD, "różnicówka"). Wyłącznik różnicowoprądowy jest kluczowy dla ochrony przed porażeniem.

- Obudowa dla przetwornicy i połączeń: Wszystkie połączenia elektryczne, zwłaszcza te 230V, oraz sama przetwornica powinny być zabezpieczone w obudowie, która chroni przed przypadkowym dotknięciem, wilgocią i uszkodzeniami mechanicznymi.

- Ochrona przed wilgocią: Agregat nigdy nie powinien pracować w deszczu lub wilgotnym środowisku bez odpowiedniego zadaszenia i izolacji. Woda i prąd to śmiertelne połączenie.

Odpowiednia wentylacja jest kluczowa zarówno dla silnika spalinowego, jak i dla elektroniki (alternator, przetwornica). Silnik podczas pracy generuje dużo ciepła, które musi być skutecznie odprowadzane, aby zapobiec przegrzewaniu się i uszkodzeniom. Podobnie, przetwornica i alternator potrzebują swobodnego przepływu powietrza. Co więcej, silnik spalinowy produkuje spaliny zawierające tlenek węgla bezwonny i śmiertelnie niebezpieczny gaz. Dlatego agregat musi zawsze pracować na otwartej przestrzeni lub w dobrze wentylowanym pomieszczeniu z zapewnionym bezpiecznym odprowadzaniem spalin na zewnątrz. Nigdy nie uruchamiaj go w zamkniętych pomieszczeniach!

Ile to kosztuje i czy się opłaca? Analiza wydajności

Zbudowanie własnego agregatu to nie tylko satysfakcja z majsterkowania, ale także kwestia ekonomiczna. Zanim podejmiesz decyzję, warto zastanowić się nad realnymi kosztami i porównać je z gotowymi rozwiązaniami. Czy taka inwestycja naprawdę się opłaca?

Orientacyjne koszty budowy generatora w Polsce mogą wahać się od 600 do 1500 zł, w zależności od tego, czy zdecydujesz się na nowe, czy używane komponenty. Największym wydatkiem jest zazwyczaj przetwornica z czystym sinusem, która, choć droższa, zapewnia bezpieczeństwo dla wrażliwej elektroniki. Poniżej przedstawiam przykładowy rozkład kosztów:

| Komponent | Orientacyjny koszt |

|---|---|

| Alternator samochodowy (używany/nowy) | 100 - 300 zł |

| Silnik spalinowy (używany z kosiarki/nowy) | 200 - 600 zł |

| Przetwornica 12V/230V (czysty sinus, 1500W) | 300 - 800 zł |

| Akumulator 12V (używany/nowy) | 100 - 300 zł |

| Rama, paski, koła pasowe, okablowanie, bezpieczniki | 100 - 200 zł |

Realna moc, jaką możesz uzyskać ze zbudowanego generatora, jest wypadkową mocy alternatora, silnika i, co najważniejsze, mocy ciągłej przetwornicy. Jeśli masz alternator 100A (czyli ok. 1200W mocy DC) i przetwornicę 1500W mocy ciągłej, możesz liczyć na stabilne zasilanie urządzeń o łącznej mocy do około 1500W. Pamiętaj jednak o stratach energii w procesie konwersji (zazwyczaj 10-20%), więc realnie będzie to nieco mniej. Zawsze kieruj się mocą ciągłą przetwornicy, a nie tylko mocą szczytową, która jest dostępna tylko przez krótki czas.

Decyzja o budowie własnego agregatu kontra zakup gotowego urządzenia to zawsze kompromis. Z mojego punktu widzenia, warto rozważyć budowę DIY w kilku sytuacjach, ale nie zawsze jest to najlepsze rozwiązanie:

-

Kiedy warto budować DIY:

- Niższy koszt: Jeśli masz dostęp do używanych części (silnik z kosiarki, stary alternator), możesz znacząco obniżyć koszt w porównaniu do nowego agregatu o podobnej mocy.

- Satysfakcja i nauka: Projekt DIY to świetna okazja do zdobycia praktycznej wiedzy z zakresu mechaniki i elektryki.

- Dopasowanie do potrzeb: Możesz dostosować moc i specyfikację generatora dokładnie do swoich wymagań.

- Zapasowe źródło zasilania: Idealne do zasilania podstawowych urządzeń podczas krótkich przerw w dostawie prądu.

-

Kiedy lepszy jest gotowy agregat:

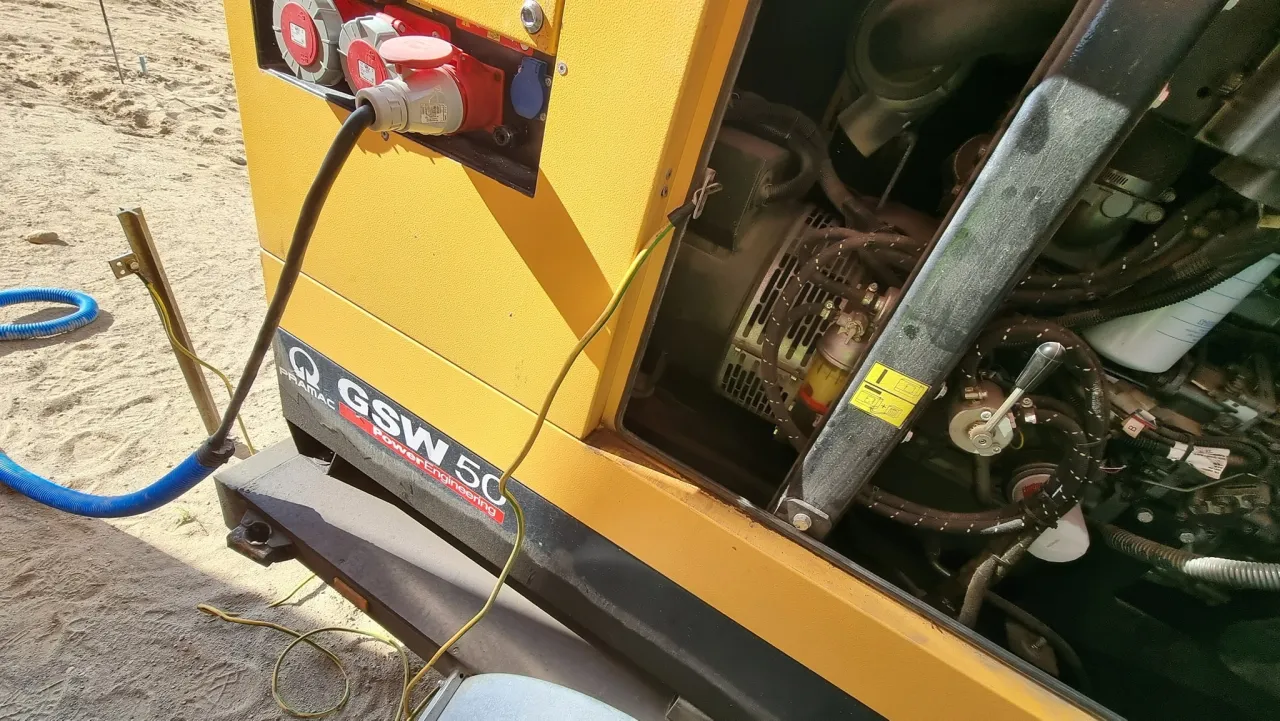

- Gwarancja i niezawodność: Gotowe agregaty posiadają gwarancję producenta i są testowane pod kątem bezpieczeństwa i wydajności.

- Certyfikaty i normy: Spełniają rygorystyczne normy bezpieczeństwa i emisji spalin.

- Łatwość obsługi: Zazwyczaj są "plug and play", gotowe do użycia od razu po zakupie.

- Stabilność napięcia i częstotliwości: Posiadają zaawansowane regulatory, które zapewniają bardzo stabilne parametry prądu wyjściowego.

- Długotrwała i intensywna praca: Jeśli potrzebujesz agregatu do regularnego, intensywnego użytku, gotowe urządzenie będzie bardziej niezawodne.