Ten artykuł szczegółowo opisze proces wykonywania wiązek elektrycznych, od projektu po końcową kontrolę jakości, wyjaśniając, dlaczego precyzja i zaawansowana technologia są kluczowe dla niezawodności. Dowiesz się, jakie standardy jakości obowiązują w branży i na co zwrócić uwagę, wybierając partnera do produkcji, co jest niezbędne dla każdego, kto poszukuje kompleksowych informacji lub potencjalnego podwykonawcy.

Kompleksowe wykonywanie wiązek elektrycznych od projektu po testy, gwarancja niezawodności

- Produkcja wiązek elektrycznych to złożony proces obejmujący projektowanie, cięcie, zaciskanie, montaż, bandażowanie i rygorystyczne testy elektryczne.

- Automatyzacja (maszyny Komax, Schleuniger) i systemy wizyjne są kluczowe dla precyzji i powtarzalności, minimalizując błędy ludzkie.

- Kluczowe normy to IATF 16949 (motoryzacja), IPC/WHMA-A-620 (standard akceptacji) oraz zgodność z RoHS i REACH.

- Wiązki są "układem nerwowym" nowoczesnych urządzeń i pojazdów; ich złożoność rośnie wraz z rozwojem EV i Przemysłu 4.0.

- Niewłaściwy dobór materiałów i błędy montażowe mogą prowadzić do poważnych awarii i zagrożeń bezpieczeństwa.

- Polska jest liderem w produkcji wiązek, z rosnącym zapotrzebowaniem na miniaturyzację i integrację szybkich transmisji danych.

Wiązki elektryczne to prawdziwy układ nerwowy każdego nowoczesnego urządzenia i pojazdu. Bez nich, żadne zasilanie ani dane nie mogłyby być efektywnie przesyłane, a maszyny i systemy po prostu by nie działały. W swojej pracy często podkreślam, że ich rola wykracza daleko poza zwykłe połączenie przewodów to one zapewniają integralność i niezawodność całego systemu.

Obserwuję, jak rozwój pojazdów elektrycznych (EV), zaawansowanych systemów wspomagania kierowcy (ADAS) oraz koncepcji Przemysłu 4.0 znacząco zwiększa złożoność wiązek. Producenci, w tym polscy liderzy w branży, muszą sprostać presji na miniaturyzację komponentów oraz integrację technologii do szybkiej transmisji danych, takich jak Ethernet. To nie tylko wyzwanie technologiczne, ale i logistyczne, wymagające ciągłego doskonalenia procesów.

Konsekwencje błędów w produkcji wiązek elektrycznych mogą być naprawdę poważne. Od drobnych, irytujących awarii, które obniżają komfort użytkowania, po poważne zagrożenia bezpieczeństwa, zwłaszcza w sektorach takich jak motoryzacja czy medycyna. Najczęstsze wyzwania, z którymi się spotykamy, to błędy ludzkie na etapie montażu manualnego, uszkodzenia mechaniczne przewodów podczas obróbki, czy nieprawidłowe zaciśnięcie terminali. Każdy z tych problemów może prowadzić do kosztownych przestojów, reklamacji, a w skrajnych przypadkach nawet do wypadków.

Proces wykonywania wiązek elektrycznych od projektu do gotowego produktu

Produkcja wiązek elektrycznych to niezwykle złożony proces, który wymaga precyzji na każdym etapie. Jako ekspert w tej dziedzinie, zawsze podkreślam, że każdy krok jest ze sobą ściśle powiązany, a pominięcie lub niedokładność w jednym z nich może mieć kaskadowy wpływ na jakość końcowego produktu. Oto kluczowe etapy, które składają się na ten proces:

- Projektowanie (CAD)

- Cięcie i odizolowywanie przewodów

- Zaciskanie terminali (konektorów)

- Montaż na tablicach montażowych ("boardach")

- Bandażowanie i dodawanie peszli/rurek termokurczliwych

- Testowanie elektryczne (ciągłość, izolacja)

Projektowanie wiązek elektrycznych

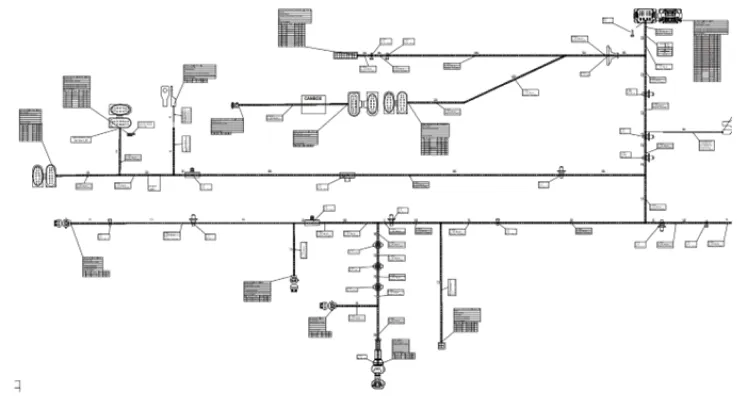

Początkowa faza projektowania jest absolutnie kluczowa. To tutaj, za pomocą zaawansowanego oprogramowania CAD, powstaje szczegółowa dokumentacja techniczna. Moim zdaniem, dobry projekt to fundament, który minimalizuje ryzyko błędów na dalszych etapach produkcji i zapewnia, że wiązka będzie idealnie pasować do docelowego zastosowania.

Cięcie i odizolowywanie przewodów

Precyzyjne cięcie i odizolowywanie przewodów to etap, na którym liczy się każdy milimetr. W nowoczesnych zakładach, takich jak te, z którymi współpracuję, wykorzystuje się automatyczne maszyny firm Komax, Schleuniger czy Schaefer. Te zaawansowane urządzenia gwarantują nie tylko niezwykłą szybkość, ale przede wszystkim powtarzalność i minimalizują ryzyko uszkodzeń izolacji, co jest kluczowe dla długowieczności wiązki.

Zaciskanie terminali (crimping)

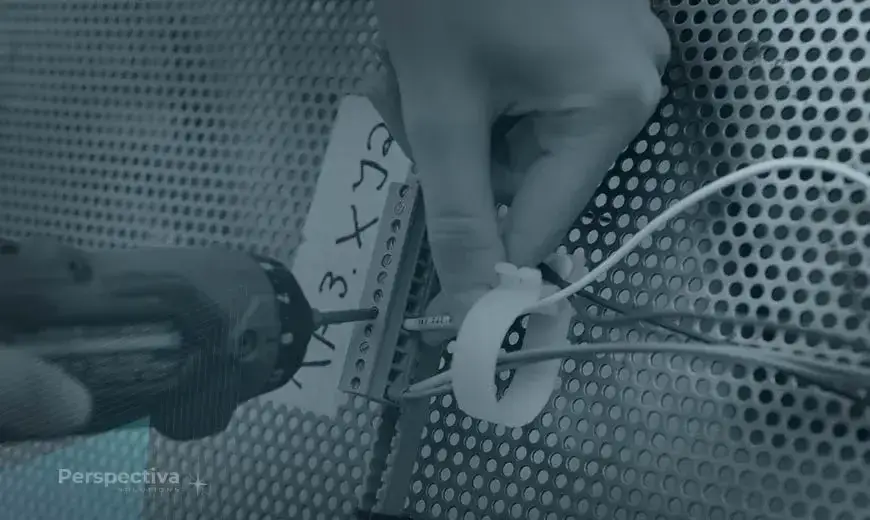

Zaciskanie terminali, czyli tzw. crimping, to moim zdaniem serce każdego połączenia elektrycznego. To tutaj przewód jest mechanicznie i elektrycznie łączony z konektorem. Niewłaściwe zaciśnięcie może prowadzić do zwiększonej rezystancji, przegrzewania się, a w konsekwencji do awarii. Dlatego też coraz częściej stosuje się systemy wizyjnej kontroli jakości, które weryfikują poprawność zaciśnięcia, zapewniając najwyższą niezawodność.

Montaż na tablicach montażowych

Montaż wiązek na tablicach montażowych, potocznie nazywanych "boardami", to etap, gdzie wszystkie przygotowane elementy są składane w całość. Inteligentne stoły montażowe i systemy wsparcia operatora, takie jak pick-to-light, odgrywają tu ogromną rolę. Wskazują one operatorowi właściwe komponenty i miejsca montażu, co znacząco pomaga w prawidłowym układaniu przewodów i komponentów, minimalizując ryzyko błędów ludzkich.

Bandażowanie i ochrona wiązek

Po zmontowaniu, wiązki są bandażowane i zabezpieczane za pomocą peszli, rurek termokurczliwych oraz taśm izolacyjnych. Celem tego etapu jest przede wszystkim ochrona mechaniczna wiązki przed uszkodzeniami, drganiami, wilgocią i ekstremalnymi temperaturami. Jest to szczególnie ważne w zastosowaniach motoryzacyjnych, gdzie wiązki pracują w bardzo wymagających warunkach.

Technologie wspierające precyzję i jakość

Współczesna produkcja wiązek elektrycznych nie byłaby możliwa bez zaawansowanych technologii. Jako praktyk, widzę, jak automatyzacja i inteligentne systemy nie tylko przyspieszają proces, ale przede wszystkim gwarantują niezrównaną precyzję i powtarzalność, co jest kluczowe dla niezawodności końcowego produktu.

Automatyzacja procesów produkcyjnych

Automatyzacja, szczególnie w zakresie cięcia, odizolowywania i zaciskania terminali, jest siłą napędową nowoczesnej produkcji. Maszyny takich firm jak Komax, Schleuniger czy Schaefer to standard w branży. Dzięki nim możliwe jest osiągnięcie szybkości i powtarzalności, które są nieosiągalne przy pracy manualnej, a co za tym idzie, minimalizacja błędów i kosztów.

Wizualna kontrola jakości

Systemy wizyjnej kontroli jakości to "oczy" produkcji, które nigdy się nie męczą. Weryfikują one poprawność zaciśnięcia konektorów, sprawdzają obecność uszkodzeń izolacji czy prawidłowe ułożenie przewodów. To nieocenione narzędzie, które zapewnia najwyższą jakość produktu, wyłapując nawet najmniejsze niedoskonałości, zanim wiązka opuści linię produkcyjną.

Inteligentne stoły montażowe

Inteligentne stoły montażowe z systemem pick-to-light to doskonały przykład, jak technologia wspiera operatora. Wskazując właściwe komponenty i miejsca montażu, system ten znacząco redukuje ryzyko błędów ludzkich, które są jednym z największych wyzwań w manualnych etapach produkcji. To sprawia, że nawet złożone wiązki są montowane z większą precyzją i w krótszym czasie.

Testowanie elektryczne

Każda wyprodukowana wiązka musi przejść rygorystyczny test elektryczny. Zaawansowane testery sprawdzają nie tylko ciągłość obwodu, ale także wykonują testy pod wysokim napięciem (Hi-Pot), weryfikują obecność i poprawne umiejscowienie wszystkich komponentów. To ostatnia linia obrony, która ma za zadanie zapewnić 100% niezawodności i bezpieczeństwa produktu, zanim trafi on do klienta.

Kluczowe normy i certyfikaty w produkcji wiązek

W branży wiązek elektrycznych, szczególnie w sektorach wymagających najwyższej niezawodności, takich jak motoryzacja, normy i certyfikaty nie są tylko formalnością są gwarancją jakości i bezpieczeństwa. Z mojego doświadczenia wynika, że ich przestrzeganie to podstawa budowania zaufania z klientem.

Norma IPC/WHMA-A-620

Norma IPC/WHMA-A-620 to międzynarodowy standard akceptacji dla montażu kabli i wiązek przewodów. Jest to swoista biblia dla producentów, określająca kryteria jakości dla każdego aspektu produkcji od cięcia i zaciskania, po lutowanie i montaż końcowy. Zgodność z tą normą to jasny sygnał dla klienta, że ma do czynienia z produktem spełniającym globalne standardy.

Certyfikat IATF 16949

Dla producentów wiązek działających w sektorze motoryzacyjnym, certyfikat IATF 16949 jest absolutnie niezbędny. To rozszerzenie normy ISO 9001, skupiające się na specyficznych wymaganiach przemysłu samochodowego. Jego posiadanie świadczy o wdrożeniu kompleksowego systemu zarządzania jakością, który ma na celu zapobieganie wadom, redukcję strat i ciągłe doskonalenie procesów.

Zgodność z dyrektywą RoHS i rozporządzeniem REACH

W dobie rosnącej świadomości ekologicznej, zgodność z dyrektywą RoHS (Restriction of Hazardous Substances) i rozporządzeniem REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals) jest nie tylko wymogiem prawnym, ale i etycznym. Podkreśla odpowiedzialność producenta za produkt i środowisko poprzez stosowanie odpowiednich, bezpiecznych substancji chemicznych i materiałów. To ważny aspekt, na który zwraca uwagę coraz więcej moich klientów.

Najczęstsze błędy i wyzwania w produkcji wiązek

Mimo zaawansowanych technologii i rygorystycznych norm, produkcja wiązek elektrycznych wciąż stawia przed nami liczne wyzwania. Z mojego doświadczenia wynika, że świadomość najczęstszych błędów jest pierwszym krokiem do ich skutecznego eliminowania i zapewnienia najwyższej jakości produktu.

Nieprawidłowe zaciśnięcie konektora (crimping)

Jak już wspomniałem, nieprawidłowe zaciśnięcie konektora to jeden z najbardziej krytycznych problemów. Może prowadzić do zwiększonej rezystancji, lokalnego przegrzewania się, a nawet do całkowitego braku połączenia. Konsekwencje to nie tylko awarie, ale także potencjalne zagrożenia pożarowe. Dlatego tak ważne są regularne kalibracje maszyn i wizyjna kontrola jakości.

Uszkodzenia izolacji przewodów

Uszkodzenia izolacji przewodów, powstałe np. podczas cięcia, odizolowywania lub montażu, są cichym zabójcą wiązek. Nawet mikroskopijne pęknięcia mogą z czasem, pod wpływem wilgoci, drgań czy zmian temperatury, prowadzić do zwarć, awarii i poważnych zagrożeń bezpieczeństwa. Długoterminowa żywotność produktu jest bezpośrednio powiązana z nienaruszoną izolacją.

Czynnik ludzki w błędach montażowych

Mimo postępującej automatyzacji, czynnik ludzki wciąż odgrywa istotną rolę, zwłaszcza na etapach montażu manualnego. Błędy takie jak pominięcie komponentu, niewłaściwe ułożenie przewodu czy błędne podłączenie mogą mieć poważne konsekwencje. Dlatego tak ważne jest szkolenie operatorów, ergonomia stanowisk pracy oraz wsparcie systemami takimi jak pick-to-light, które minimalizują ryzyko pomyłek.

Niewłaściwy dobór komponentów

Niewłaściwy dobór komponentów przewodów, terminali, izolacji to błąd popełniany często na etapie projektowania lub w wyniku cięcia kosztów. Użycie materiałów o niewystarczającej odporności na drgania, ekstremalne temperatury czy wilgoć może drastycznie skrócić żywotność całej wiązki, prowadząc do przedwczesnych awarii. Odporność na warunki środowiskowe jest tu kluczowa, zwłaszcza w wymagających aplikacjach.

Jak wybrać odpowiedniego producenta wiązek?

Wybór odpowiedniego partnera do produkcji wiązek elektrycznych to decyzja, która może zaważyć na sukcesie całego projektu. Jako ktoś, kto od lat pracuje w tej branży, mogę wskazać kilka kluczowych aspektów, na które warto zwrócić uwagę.

Doświadczenie w branży klienta

Przede wszystkim, sprawdź doświadczenie producenta wiązek w swojej konkretnej branży. Czy mają portfolio projektów dla sektora motoryzacyjnego, medycznego, przemysłowego? Moim zdaniem, zrozumienie specyficznych potrzeb i wymagań klienta, a także znajomość standardów branżowych, jest kluczowe dla sukcesu projektu. Producent z doświadczeniem będzie w stanie lepiej doradzić i przewidzieć potencjalne wyzwania.

Park maszynowy i możliwości technologiczne

Zasugerowałbym ocenę parku maszynowego i możliwości technologicznych producenta. Zwróć uwagę na poziom automatyzacji czy wykorzystują nowoczesne maszyny do cięcia, odizolowywania i zaciskania? Czy są w stanie produkować złożone wiązki, radzić sobie z miniaturyzacją i obsługiwać technologie do szybkich transmisji danych, takie jak Ethernet? Nowoczesne technologie to gwarancja precyzji i efektywności.

Systemy zarządzania jakością i certyfikaty

Koniecznie zweryfikuj posiadane przez producenta systemy zarządzania jakością i certyfikaty. Certyfikaty takie jak IATF 16949 (dla motoryzacji), zgodność z normą IPC/WHMA-A-620 oraz dyrektywami RoHS i REACH to nie tylko papier. To dowód na to, że firma przestrzega najwyższych standardów, dba o środowisko i stawia na ciągłe doskonalenie procesów. To fundamentalna gwarancja jakości.

Przeczytaj również: Focus 1.6 TDCI: Wymiana alternatora mimo ciasnej zabudowy? Zrobisz to!

Elastyczność produkcji

Na koniec, podkreśliłbym znaczenie elastyczności produkcji. Czy producent jest w stanie obsługiwać zarówno prototypy, małe serie, jak i produkcję seryjną? Dla wielu firm, zwłaszcza tych z dynamicznie zmieniającymi się potrzebami, zdolność do adaptacji i szybkiego reagowania na zmieniające się wolumeny zamówień jest niezwykle ważna. Dobry partner powinien być w stanie dostosować się do Twoich wymagań.